Resumo rápido

As válvulas de retenção desempenham um papel vital em manter o fluxo de fluido seguro e unidirecional — mas mesmo as melhores válvulas de retenção pode desenvolver falhas. Este guia se aprofunda problemas comuns de válvula de retenção - de vazamento e refluxo para martelo de água e desgaste interno — e fornece conselhos profissionais e práticos para solução de problemas. Seguindo as etapas abaixo, você pode proteger o desempenho do seu sistema e prolongar a vida útil da válvula.

Cenário — Quando as válvulas de retenção falham no pior momento

Imagine uma estação de bombeamento em uma estação de tratamento de água: o sistema está funcionando quando, de repente, ao desligar, a água retrocede – danificando a bomba e desencadeando uma cascata de problemas. O culpado? Uma válvula de retenção defeituosa que não impediu refluxo. Em outro cenário, uma linha de processamento químico sofre vazamentos repetidos — não no corpo, mas através de uma vedação desgastada — levando a paralisações, custos de manutenção e riscos de segurança. Estas são exatamente as situações que criamos neste guia para ajudá-lo a evitar.

Pontos problemáticos comuns do usuário com válvulas de retenção

Fluxo reverso ou fluxo reverso inesperado

Quando uma válvula de retenção não fecha corretamente, o fluido pode inverter a direção — causando contaminação, danos à bomba ou fluxo reverso em sistemas sensíveis.

Vazamento ou vazamento interno ao longo do tempo

Mesmo pequenos vazamentos – externos ou internos – podem não ser perceptíveis imediatamente, mas com o tempo podem causar perda de desempenho, corrosão ou instabilidade de pressão.

Ruído, golpe de aríete e instabilidade de fluxo

Um fechamento repentino da válvula ou assentamento inadequado pode causar picos de pressão, vibração ou “golpe de aríete” – danificando tubos, juntas e a própria válvula.

Soluções e recomendações da Vcore Valve

Solução 1: detecção precoce por meio de inspeção e monitoramento regulares

-

Agende inspeções de rotina para integridade do selo, condição do assentoe detritos internos.

-

Usar monitoramento de fluxo e pressão para detectar antecipadamente uma queda incomum ou refluxo.

-

Para sistemas propensos a sedimentos ou partículas, instale filtros ou filtros a montante para reduzir a ingestão de detritos.

Solução 2: Escolha o tipo e o material de válvula de retenção corretos para sua aplicação

-

Para água limpa ou fluidos de baixa viscosidade: válvula de retenção oscilante ou wafer pode ser suficiente.

-

Para meios abrasivos ou carregados de partículas: prefira válvulas de retenção de esfera com sedes robustas, ou válvulas de retenção de elevação classificado para resistência à erosão.

-

Para meios agressivos/alta temperatura/alta pressão: use aço inoxidável ou ligas resistentes à corrosão para manter a integridade da vedação ao longo do tempo.

Solução 3: Instalação correta e protocolo de manutenção adequado

-

Certifique-se de que está correto direção do fluxo — combinando a seta no corpo da válvula com o fluxo.

-

Evite o desalinhamento: apoie a tubulação adequadamente para evitar tensão no corpo da válvula.

-

Após a instalação ou manutenção: realize uma teste de pressão (por exemplo, 1,5× pressão de trabalho por vários minutos) para garantir que não haja vazamento ou refluxo.

-

Se a válvula estiver com defeito — substitua assentos, molas ou juntas prontamente; não adie os reparos.

Exemplos de casos/ilustrações

Exemplo 1: Bomba de água industrial com danos por refluxo

Uma instalação sofreu danos repetitivos na bomba. A investigação revelou um válvula de retenção de balanço tinha a vedação interna da sede degradada, permitindo refluxo durante o desligamento. A fábrica substituiu a válvula por uma válvula de retenção de elevação com sede robusta e mecanismo de mola, adicionou um pequeno filtro a montante e eliminou incidentes de refluxo por mais de 3 anos.

Exemplo 2: Linha de Tratamento de Esgoto com Apreensão de Válvula Induzida por Detritos

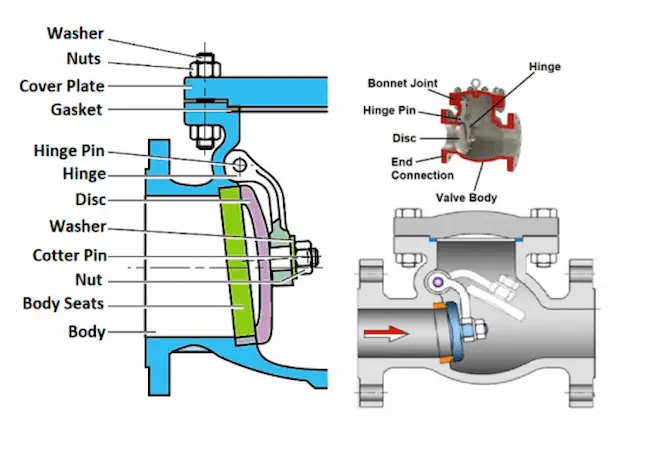

Uma linha de águas residuais usava uma válvula de retenção wafer. Com o tempo, o acúmulo de sólidos fez com que o disco da válvula travasse — resultando em redução de fluxo e perdas de pressão. Depois de mudar para um válvula de retenção tipo esfera com sede autolimpante e instalação de filtro grosso a montante, a estabilidade e a confiabilidade do fluxo melhoraram significativamente, reduzindo a frequência de manutenção em 60%.

Análise de dados e engenharia – Por que esses problemas ocorrem

-

Fluxo reverso/fluxo reverso: Quando os componentes internos (disco, sede, mola) se degradam ou acumulam detritos, a pressão de abertura da válvula pode ser alterada — impedindo o fechamento adequado.

-

Vazamento e vazamento interno: O desgaste da vedação ou o envelhecimento da junta reduzem a integridade da vedação. Mesmo microvazamento pode causar perdas de eficiência ao longo do tempo.

-

Golpe de Aríete / Ruído: A desaceleração rápida do fluido ou o fechamento repentino da válvula criam picos de pressão, causando choque mecânico. As válvulas de retenção do tipo swing são particularmente propensas a mudanças repentinas.

Dados de melhores práticas: Os registros de manutenção da indústria mostram que a inspeção regular e a filtragem a montante podem reduzir as taxas de falhas nas válvulas de retenção em até 70% em cinco anos em comparação com a abordagem “instalar e esquecer”.

Tendências e insights de mercado

-

Aumento da demanda por válvulas de retenção de alto desempenho em aplicações industriais (tratamento de água, petroquímica, águas residuais, petróleo e gás) — impulsionadas por regulamentações ambientais e de segurança mais rigorosas.

-

Inovação em materiais: Aço inoxidável, ligas duplex e peças internas revestidas são cada vez mais preferidos para meios agressivos ou ambientes de alta temperatura.

-

Integração de monitoramento inteligente: Sensores de pressão, vazão e vibração estão sendo combinados com válvulas para manutenção preditiva — reduzindo o tempo de inatividade não planejado.

-

Concentre-se no custo do ciclo de vida em vez do preço inicial: Mais operadores entendem que uma válvula de retenção de qualidade um pouco mais cara economiza muito mais custos a longo prazo do que substituir repetidamente válvulas mais baratas.

Estilo prático e conselhos de uso

-

Sempre corresponder às especificações da válvula (pressão, temperatura, meio) com os requisitos do sistema — evite a abordagem “tamanho único”.

-

Para sistemas críticos com equipamentos caros a jusante (bombas, filtros, etc.), considere válvulas de retenção duplas ou válvulas de backup para fornecer margens de segurança extras.

-

Combinar filtragem a montante + cronograma de inspeção de rotina — essa é a maneira mais econômica de prolongar a vida útil da válvula.

-

Mantenha assentos sobressalentes, juntas ou até mesmo válvulas completas disponíveis para substituição rápida, especialmente em instalações onde o tempo de inatividade é caro.

Conclusão

Em sistemas de fluidos – sejam tubulações industriais ou linhas de processos críticos – uma válvula de retenção defeituosa não é um incômodo menor: é uma causa potencial para desastres de refluxo, tempo de inatividade relacionado a vazamentos, danos à bomba e dores de cabeça de manutenção.

Em Válvula Vcore, nos especializamos em produzir produtos robustos e de alta qualidade válvulas de retenção industriais, projetado para atender condições exigentes e oferecer desempenho confiável e de longo prazo. Visite nosso Página Sobre nós para explorar nossas ofertas e ver como podemos apoiar seu próximo projeto.

Não espere pela falha — Aja agora e garanta a segurança do sistema com a solução certa de válvula de retenção.

Perguntas frequentes

Q1: Quais são os sintomas mais comuns de falha na válvula de retenção?

Os sinais típicos incluem refluxo, vazamento (externo ou interno), taxa de fluxo reduzida, ruído ou batida (golpe de aríete)e queda de pressão na válvula.

Q2: Com que frequência as válvulas de retenção devem ser inspecionadas ou mantidas?

Melhor prática: Programar inspeção e limpeza pelo menos uma vez por ano para sistemas de água limpa; com mais frequência (a cada 3–6 meses) para fluidos abrasivos ou carregados de partículas.

Q3: Uma válvula de retenção pode ser reparada ou deve ser substituída quando falhar?

Problemas menores (assento desgastado, junta danificada, detritos) muitas vezes podem ser reparados. Mas falhas graves – corpo rachado, disco deformado, mola quebrada – justificam a substituição completa da válvula por segurança.

Q4: É necessário adicionar um filtro upstream?

Sim. Filtros ou peneiras a montante ajudam a evitar o acúmulo de detritos que podem causar aderência, danos à sede ou desgaste interno – prolongando bastante a vida útil da válvula.

Q5: Qual tipo de válvula é melhor para uma linha de descarga de bomba de alta pressão?

Para tais aplicações, um válvula de retenção de esfera tipo elevador ou para serviços pesados com sede e mola adequadas, idealmente construído com materiais resistentes à corrosão, como aço inoxidável ou liga de aço.