Résumé rapide

Les clapets anti-retour jouent un rôle essentiel pour maintenir un flux de fluide sûr et unidirectionnel, mais même les meilleurs clapets anti-retour peut développer des défauts. Ce guide approfondit problèmes courants de clapet anti-retour — de fuite et reflux à coup de bélier et usure interne - et fournit des conseils de dépannage professionnels et exploitables. En suivant les étapes ci-dessous, vous pouvez préserver les performances de votre système et prolonger la durée de vie de la vanne.

Scénario — Lorsque les clapets anti-retour échouent au pire moment

Imaginez une station de pompage dans une usine de traitement d’eau : le système bourdonne quand soudainement, à l’arrêt, l’eau reflue, endommageant la pompe et déclenchant une cascade de problèmes. Le coupable ? Un clapet anti-retour défectueux qui n’a pas empêché reflux. Dans un autre scénario, une ligne de traitement chimique subit des fuites répétées – non pas dans le corps, mais à travers un joint usé – entraînant des temps d'arrêt, des coûts de maintenance et des risques pour la sécurité. Ce sont exactement les situations que nous avons élaboré ce guide pour vous aider à éviter.

Points douloureux courants des utilisateurs avec les clapets anti-retour

Refoulement inattendu ou flux inversé

Lorsqu'un clapet anti-retour ne se ferme pas correctement, le fluide peut inverser la direction, entraînant une contamination, des dommages à la pompe ou un débit inversé dans les systèmes sensibles.

Fuite ou fuite interne au fil du temps

Même les petites fuites – externes ou internes – peuvent ne pas être immédiatement perceptibles, mais peuvent, avec le temps, entraîner une perte de performances, de la corrosion ou une instabilité de la pression.

Bruit, coup de bélier et instabilité du débit

Une fermeture soudaine d'une vanne ou un siège inapproprié peuvent provoquer des coups de bélier, des vibrations ou des « coups de bélier », endommageant les tuyaux, les joints et la vanne elle-même.

Solutions et recommandations de Vcore Valve

Solution 1 : Détection précoce via une inspection et une surveillance régulières

-

Planifier des inspections de routine pour intégrité du joint, état du siège, et débris internes.

-

Utiliser surveillance du débit et de la pression pour détecter précocement une chute ou un reflux inhabituel.

-

Pour les systèmes sujets aux sédiments ou aux particules, installez filtres ou crépines en amont pour réduire l’ingestion de débris.

Solution 2 : Choisissez le type et le matériau de clapet anti-retour adaptés à votre application

-

Pour l'eau propre ou les fluides à faible viscosité : a clapet anti-retour à battant ou à plaquette peut suffire.

-

Pour les supports abrasifs ou chargés de particules : privilégier clapets anti-retour à bille avec sièges robustes, ou soulever les clapets anti-retour évalué pour la résistance à l’érosion.

-

Pour fluides agressifs / haute température / haute pression : utiliser acier inoxydable ou alliages résistant à la corrosion pour maintenir l’intégrité de l’étanchéité dans le temps.

Solution 3 : installation correcte et protocole de maintenance approprié

-

Assurez-vous que c'est correct sens d'écoulement — faire correspondre la flèche sur le corps de la vanne avec le débit.

-

Évitez tout désalignement : soutenez correctement la tuyauterie pour éviter toute contrainte sur le boîtier de la vanne.

-

Après installation ou maintenance : effectuez une essai de pression (par exemple 1,5 × pression de service pendant plusieurs minutes) pour garantir l'absence de fuite ou de reflux.

-

Si la vanne est défectueuse - remplacer les sièges, les ressorts ou les joints rapidement ; ne retardez pas les réparations.

Exemples de cas/illustrations

Exemple 1 : Pompe à eau industrielle endommagée par refoulement

Une installation a subi des dommages répétés aux pompes. L'enquête a révélé un clapet anti-retour à battant avait dégradé l'étanchéité interne du siège, permettant un reflux pendant l'arrêt. L'usine a remplacé la vanne par une clapet anti-retour à levage avec siège robuste et mécanisme à ressort, ajout d'une petite crépine en amont et suppression des incidents de reflux pendant plus de 3 ans.

Exemple 2 : Conduite de traitement des eaux usées avec grippage de vanne induit par des débris

Une conduite d'eaux usées utilisait un clapet anti-retour à plaquette. Au fil du temps, l’accumulation de solides a fait coller le disque de la vanne, ce qui a entraîné une réduction des pertes de débit et de pression. Après être passé à un clapet anti-retour à bille avec un siège autonettoyant et l'installation d'un filtre grossier en amont, la stabilité et la fiabilité du débit se sont nettement améliorées, réduisant la fréquence de maintenance de 60 %.

Analyse des données et de l'ingénierie – Pourquoi ces problèmes surviennent

-

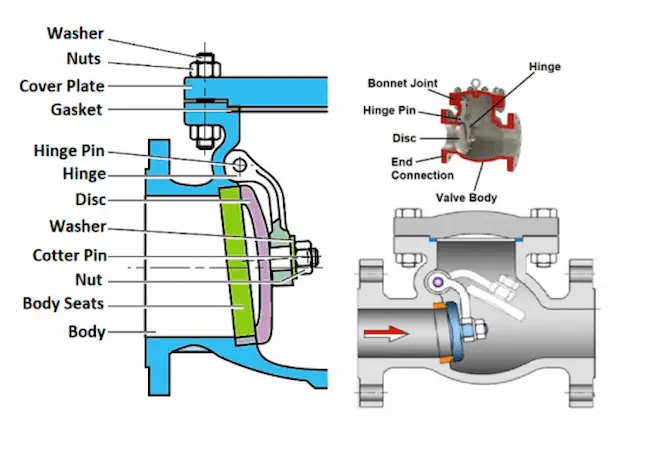

Refoulement/flux inversé: Lorsque les composants internes (disque, siège, ressort) se dégradent ou accumulent des débris, la pression de fissuration de la vanne peut être modifiée, empêchant ainsi une fermeture correcte.

-

Fuite et fuite interne: L’usure ou le vieillissement des joints réduit l’intégrité de l’étanchéité. Même les micro-fuites peuvent entraîner des pertes d’efficacité au fil du temps.

-

Coup de bélier / Bruit: Une décélération rapide du fluide ou des fermetures soudaines de vannes créent des coups de bélier, entraînant un choc mécanique. Les clapets anti-retour à battant sont particulièrement sujets aux changements brusques.

Données sur les meilleures pratiques: Les journaux de maintenance de l'industrie montrent qu'une inspection régulière et une filtration en amont peuvent réduire les taux de défaillance des clapets anti-retour jusqu'à 70% sur cinq ans par rapport à l’approche « installer et oublier ».

Tendances et informations sur le marché

-

Demande croissante de clapets anti-retour haute performance dans les applications industrielles (traitement de l’eau, pétrochimie, eaux usées, pétrole et gaz) – motivées par des réglementations de sécurité et environnementales plus strictes.

-

Innovations en matériaux: L'acier inoxydable, les alliages duplex et les pièces internes revêtues sont de plus en plus préférés pour les milieux agressifs ou les environnements à haute température.

-

Intégration de surveillance intelligente: Des capteurs de pression, de débit et de vibrations sont combinés à des vannes pour une maintenance prédictive, réduisant ainsi les temps d'arrêt imprévus.

-

Concentrez-vous sur le coût du cycle de vie plutôt que sur le prix initial: De plus en plus d'opérateurs comprennent qu'un clapet anti-retour de qualité légèrement plus cher permet d'économiser beaucoup plus de coûts à long terme que le remplacement répété de clapets moins chers.

Conseils pratiques de style et d'utilisation

-

Toujours correspondre aux spécifications de la vanne (pression, température, fluide) avec les exigences du système – évitez l’approche « taille unique ».

-

Pour les systèmes critiques avec des équipements coûteux en aval (pompes, filtres, etc.), pensez clapets anti-retour doubles ou clapets de secours pour offrir des marges de sécurité supplémentaires.

-

Combiner filtration amont + planning d'inspection de routine — c’est le moyen le plus rentable de prolonger la durée de vie des vannes.

-

Garder sièges de rechange, joints ou même soupapes pleines à portée de main pour un remplacement rapide, en particulier dans les installations où les temps d'arrêt sont coûteux.

Conclusion

Dans les systèmes fluidiques, qu'il s'agisse de canalisations industrielles ou de lignes de processus critiques, un clapet anti-retour défectueux n'est pas un désagrément mineur : c'est une cause potentielle de catastrophes de refoulement, temps d'arrêt liés aux fuites, dommages aux pompes et problèmes de maintenance.

À Vanne Vcore, nous sommes spécialisés dans la production de produits robustes et de haute qualité clapets anti-retour industriels, conçu pour répondre à des conditions exigeantes et offrir des performances fiables à long terme. Visitez notre Page À propos de nous pour explorer nos offres et voir comment nous pouvons soutenir votre prochain projet.

N'attendez pas l'échec : agissez maintenant et assurez la sécurité du système avec la bonne solution de clapet anti-retour.

FAQ

Q1 : Quels sont les symptômes les plus courants d’un clapet anti-retour défaillant ?

Les signes typiques incluent reflux, fuite (externe ou interne), débit réduit, bruit ou claquement (coup de bélier), et chute de pression à travers la vanne.

Q2 : À quelle fréquence les clapets anti-retour doivent-ils être inspectés ou entretenus ?

Meilleure pratique : Planifier l'inspection et le nettoyage au moins une fois par an pour les systèmes d'eau propre ; plus fréquemment (tous les 3 à 6 mois) pour les fluides abrasifs ou chargés de particules.

Q3 : Un clapet anti-retour peut-il être réparé ou doit-il être remplacé en cas de défaillance ?

Les problèmes mineurs (siège usé, joint endommagé, débris) peuvent souvent être réparés. Mais des défauts majeurs – corps fissuré, disque déformé, ressort cassé – justifient le remplacement complet de la vanne pour des raisons de sécurité.

Q4 : L’ajout d’un filtre en amont est-il nécessaire ?

Oui. Les filtres ou crépines en amont aident à prévenir l'accumulation de débris qui peuvent provoquer un collage, des dommages au siège ou une usure interne, prolongeant ainsi considérablement la durée de vie de la vanne.

Q5 : Quel type de vanne convient le mieux à une conduite de refoulement de pompe haute pression ?

Pour de telles applications, un clapet anti-retour à bille à levage ou robuste avec un siège et un ressort appropriés est recommandé, idéalement construit à partir de matériaux résistants à la corrosion comme l'acier inoxydable ou l'acier allié.